Planificación del aprovisionamiento (SCP)

Planificación del aprovisionamiento (SCP)

Axional ERP/SCP permite disponer fácilmente de la planificación de necesidades y gestionar los procesos de reaprovisionamiento, adaptándose a las necesidades de su empresa. Asegura un incremento en los niveles de servicio, la optimización del inventario a la medida de sus necesidades, y reducción del número de pedidos realizados a los proveedores.

Para ello, dispone de algoritmos de análisis de necesidades que tienen en cuenta la demanda real de cada producto, la información histórica, los lotes óptimos de compra, los días medios y máximos de entrega, y otra gran cantidad de parámetros para optimizar los niveles de stock asegurando el nivel de servicio.

Tanto si la adquisición de artículos se realiza para su venta o consumo, como si los materiales son destinados a procesos de fabricación o transformación, las herramientas de planificación de Axional ERP/SCP permiten operar en cualquier escenario, incluso en entornos mixtos en donde se combinan métodos de aprovisionamiento distintos dependiendo del almacén o tipo de artículo.

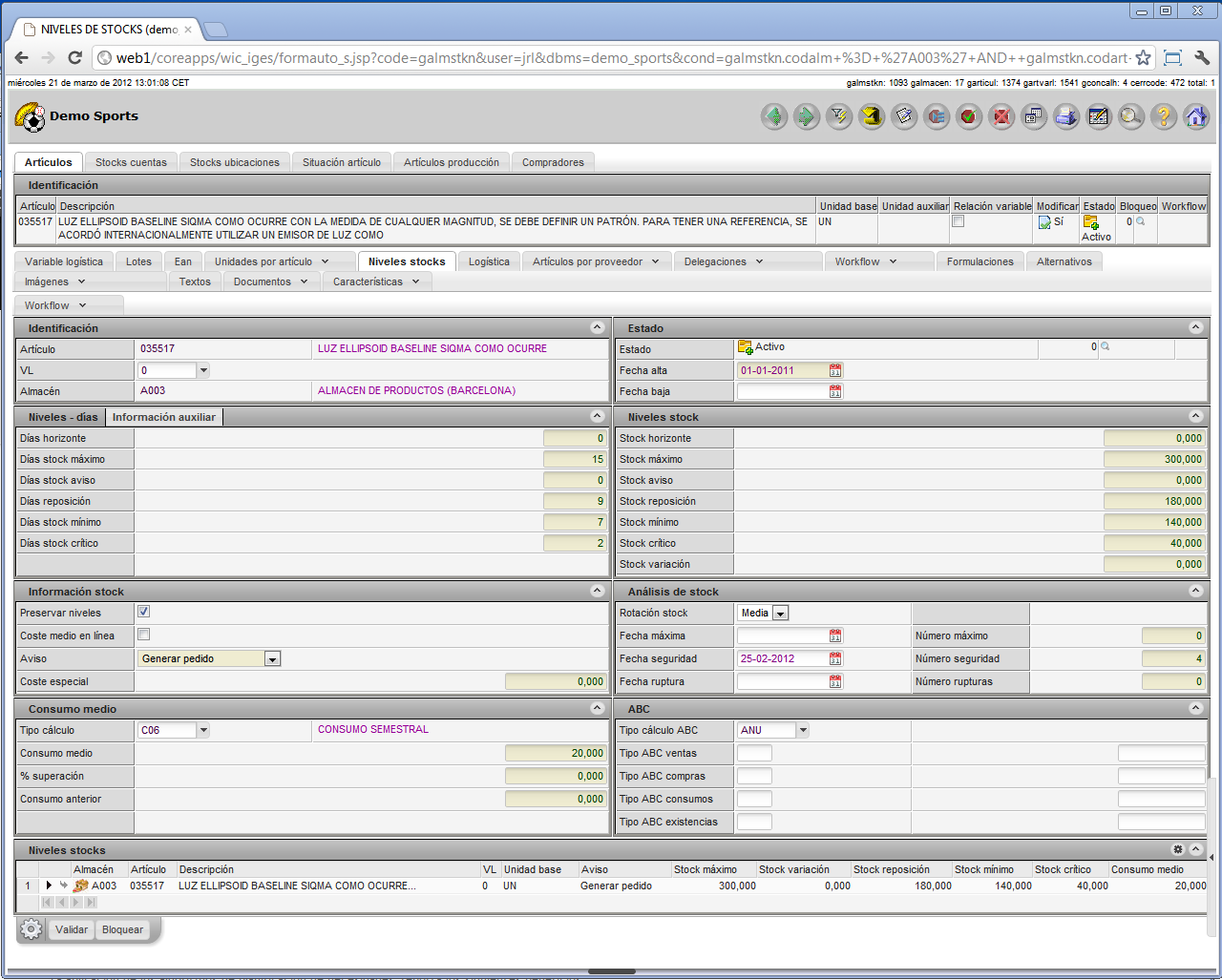

El planificador dispone de una visión global de toda la cadena de suministro, desde los pedidos en curso hasta el material en inventario, de las operaciones de transformación, y de la demanda actual y prevista. Ello permite tomar las decisiones más oportunas y adecuadas en cuanto a su estado de aprovisionamiento y responder de forma inmediata a los cambios inesperados en la demanda y disponibilidad de productos, minimizando los excesos de inventario. Dicha visión incluye también las relaciones entre distintos almacenes de la empresa, obteniendo una visión global de los niveles de stock y necesidades.

La aplicación de los algoritmos de planificación de necesidades, reporta los siguientes beneficios:

- Reducción de los niveles de stock

- Minimización de las posibles roturas de stock e incremento del nivel de servicio

- Disminución de los niveles de compra

- Optimización del espacio físico y reducción de costes logísticos

- Disminución del número de recepciones de producto en el almacén

- Planificación y previsión de cambios en la demanda para anticiparse a cualquier imprevisto

- Adaptar el inventario a la demanda prevista según tendencias y ciclos históricos

Métodos de planificación

Para cada producto, puede elegirse uno de los siguientes métodos de planificación:

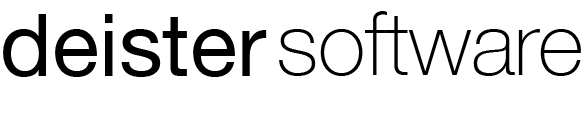

Axional ERP/SCP incluye el cálculo de aprovisionamiento según Niveles de stock, el cual incorpora la definición de múltiples niveles de cobertura: stock crítico, stock mínimo, stock de reposición, stock de aviso o stock máximo.

Los niveles de stock pueden definirse en unidades o también en días de cobertura, convirtiendo el proceso de planificación en un sistema mixto de cálculo de punto de pedido y manteniendo la facilidad de configuración.

La utilización de distintos niveles, permite configurar la distintas acciones que realizará el sistema cuando se alcance el nivel de stock correspondiente: generación de avisos, generación de propuestas de aprovisionamiento o lanzamiento urgente de órdenes de compra.

El método de cálculo de necesidades por punto de pedido, permite un cálculo automático de stock óptimo analizando la previsión de la demanda, las previsiones de entradas y salidas de materiales y el stock existente.

Para el cálculo de la demanda, pueden utilizarse distintos algoritmos predefinidos, e incluso pueden adaptarse algoritmos específicos al sector o a la empresa e incorporarlos en los algoritmos de planificación.

En los distintos métodos de cálculo del punto de pedido se consideran distintas variables como el ciclo de reaprovisionamiento, los días de stock, la tendencia y la temporalidad.

Existen también, métodos especiales que también consideran otras variables como:

- Aplanar el consumo debido a ofertas o promociones.

- Considerar la venta máxima en días consecutivos como base para el cálculo de la demanda.

- Considerar o descartar el impacto de los días festivos en los cálculos de temporalidad.

- El uso de horizontes y cantidades de seguridad independientes por producto, permite la reducción global del stock y la detección del riesgo de roturas.

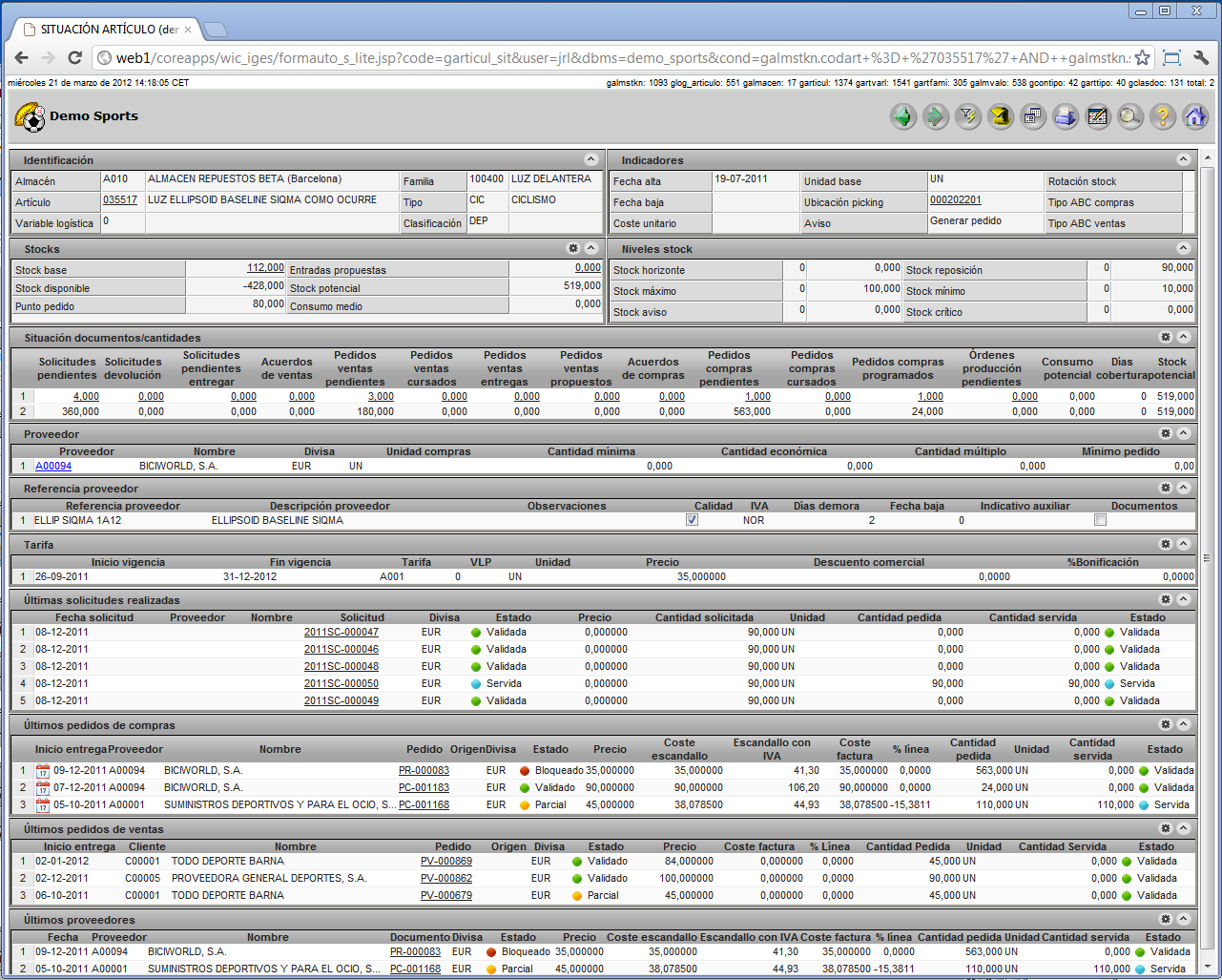

Además de los mecanismos de cálculo de necesidades de productos de compra-venta, se incorpora el sistema de cálculo basado en MRP II que obtiene las necesidades de compra de cada uno de los distintos centros de producción, junto con las necesidades de fabricación de productos semielaborados.

Para adaptarse a los escenarios cambiantes de demanda, pueden establecerse distintos escenarios de planificación en los que se agrupa información real obtenida del periodo congelado junto con previsiones y estimaciones realizadas para cada uno de los escenarios.

Estas necesidades se obtienen a partir de las órdenes de fabricación existentes, o en las necesidades de productos manufacturados generadas en el entorno de simulación (PMP). Mediante el análisis de las estructuras de materiales y de la planificación temporal de cuando van a ser necesarios los componentes, se establece un cálculo recursivo de necesidades a partir del cual se realiza la propuesta de reaprovisionamiento, optimizando el número de pedidos a proveedores, los lotes óptimos de compra y la reutilización de materiales existentes en otros almacenes.

Este proceso también permite obtener el momento en el que debe lanzarse la compra u otra orden de fabricación, con el fin de tener el material en el momento necesario, teniendo en cuenta por lo tanto los plazos de entrega de los proveedores y los tiempos requeridos de fabricación.

Por lo tanto, cualquier cambio en el plan maestro de producción (PMP), en el lanzamiento de nuevas órdenes de producción o en la modificación de las fechas de finalización, implica una variación en el resultado del MRP.

Potencia tu empresa hoy

Nuestro equipo está listo para ofrecerte los mejores servicios