Gestión de almacenes (WMS)

Gestión de almacenes (WMS)

En la actualidad, los almacenes y centros de distribución no pueden operar como una entidad aislada. La habilidad para integrar las operaciones de almacenamiento en sus estrategias de suministro influye en la capacidad de las compañías para maximizar la efectividad de su cadena de aprovisionamiento. Esto requiere acceso a la información procedente de toda la red de distribución.

Axional ERP WMS es una solución simple y flexible que gestiona todo el proceso de suministro incluyendo recepciones, almacenamiento, clasificación, transferencias y reposiciones en varias instalaciones de almacenaje. Asimismo, facilita la capacidad para cambiar fácilmente los procesos gracias a flujos de trabajo configurables, todo en interés de una elevada productividad.

Podrá proporcionar a sus clientes feedback instantáneo sobre la capacidad de su empresa para hacer frente a los productos demandados en las cantidades especificadas. Axional ERP WMS le permitirá contrastar la disponibilidad de un producto, visualizando el estado de los inventarios reales o a futuro de productos finales, pedidos en proceso, y calendarios de producción.

Gestión de Inventarios

Axional ERP WMS incluye capacidades de configuración enriquecidas y dinámicas, permitiendo controlar múltiples áreas de las operaciones para la gestión de su inventario, tanto si está distribuido en una red de almacenes o en un entorno centralizado. Axional ERP WMS controla todos los aspectos del almacén: recepciones, localizaciones, envíos, gestión de pedidos, picking, interleaving y cross-docking.

Podrá determinar la localización óptima para cada producto en situaciones de recepción, reposición, transferencia, y expedición. Tendrá a su alcance el control de reglas flexibles en base a una variedad de criterios (características del producto, cantidades recibidas, movimientos ABC o rotación de stock, organización del almacén y requisitos de estocaje). De este modo evitará la dispersión en el almacen y optimizará las operaciones.

Para reflejar de manera precisa la situación del inventario, se utiliza el concepto de cuentas logísticas. Se definen mediante nemotécnicos que representan la situación del stock en el ciclo de aprovisionamiento y distribución de los materiales, y su estado (dañado, retenido, disponible para adjudicación, a punto para ser enviado, etc.). Habilitan el stock en cada situación para ser considerado o no en los procesos de adjudicación y reserva, planificación y valoración de stocks.

Características relevantes de la gestión de inventarios:

- Configuración de variables tales como las unidades de medida, a partir de la cual se informan parámetros de almacenaje como cantidad mínima de manipulación logística, variables de paletización, medidas de retractilado, tamaño y peso.

- Aplicación de sistemas de almacenamiento basados en pilas o carruseles, gestionando automáticamente la asignación de bultos y la disposición de los mismos.

- Definición de caracteristicas de cada ubicación de almacén: medidas, limitaciones de uso, compartición, etc.

- Control de stocks de los artículos por lotes, junto con sus correspondientes fechas de caducidad o expiración.

- Stock en depósito de proveedores y/o clientes, con opción a ser gestionados por ellos mismos

- Control y gestión de stocks e inventarios en doble unidad.

- Control de kits, permitiendo gestionar la salida por ventas en kits conformados en base a sus componentes.

- Seguimiento de Stock planificado en base a recepciones de stock planificado a futuro, obtenido a partir de documentos de compras como pedidos, documentos de importaciones y albaranes, y ventas a futuro, cuyas cantidades no han pasado, todavía, a una situación de stock disponible en almacén.

- Trazabilidad y análisis del inventario. Traza de movimientos por artículo y ubicación, análisis histórico de las existencias, rotación y ABC de existencias, stock medio por artículo en almacén y días de disponibilidad según consumo medio, entradas y salidas por ubicación, etc.

- Tratamiento y aplicación de distintos sistemas de valoración de existencias: estándar, precio medio ponderado (online o batch), FIFO, LIFO, último precio (actual) de compra o fabricación. También se abarca la opción de definir un sistema de valoración específico y personalizado.

El stock planificado forma parte de las funcionalidades de gestión de inventario. Permite realizar reservas desde los pedidos de venta sobre pedidos o albaranes de compra y/o importaciones.

De este modo los procesos de servir mercancía ganan mucho en fiabilidad y servicio ya que cuando se recibe la mercancía en los almacenes logísticos ésta ya está asignada al cliente final en una línea de documento. De este modo ningún cliente debe esperar a la entrada de stock en el almacén para la adjudicación de la mercancía correspondiente a sus pedidos.

En el momento de la venta se puede evaluar si se va a disponer de mercancía, en caso contrario se le comunica al cliente y se agrega su petición a las próximas compras. Asimismo, permite dimensionar nuevas compras en base a las ventas que se están realizando sobre producto que todavía no está en posesión del mayorista porque simplemente no ha llegado o simplemente todavía se está fabricando.

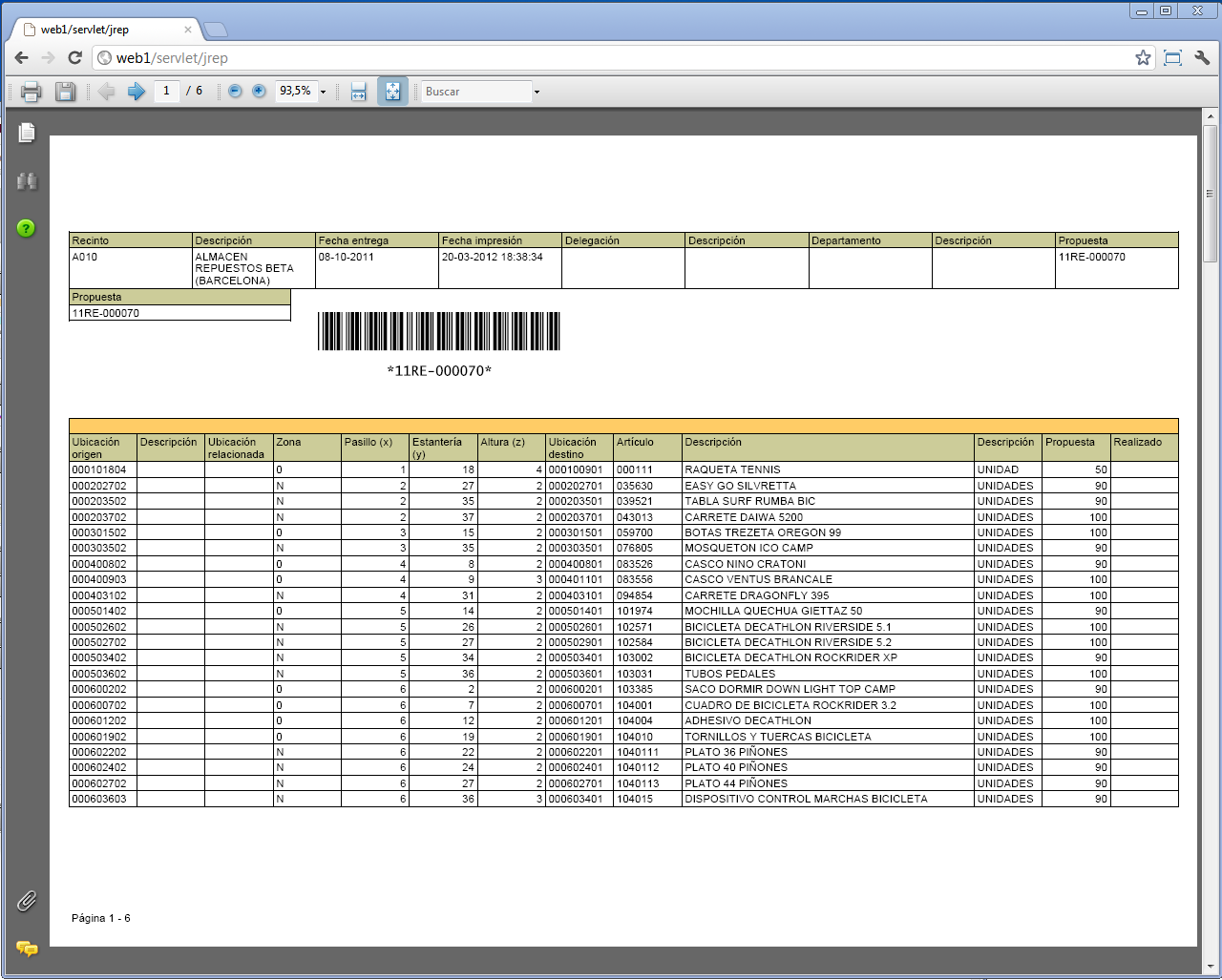

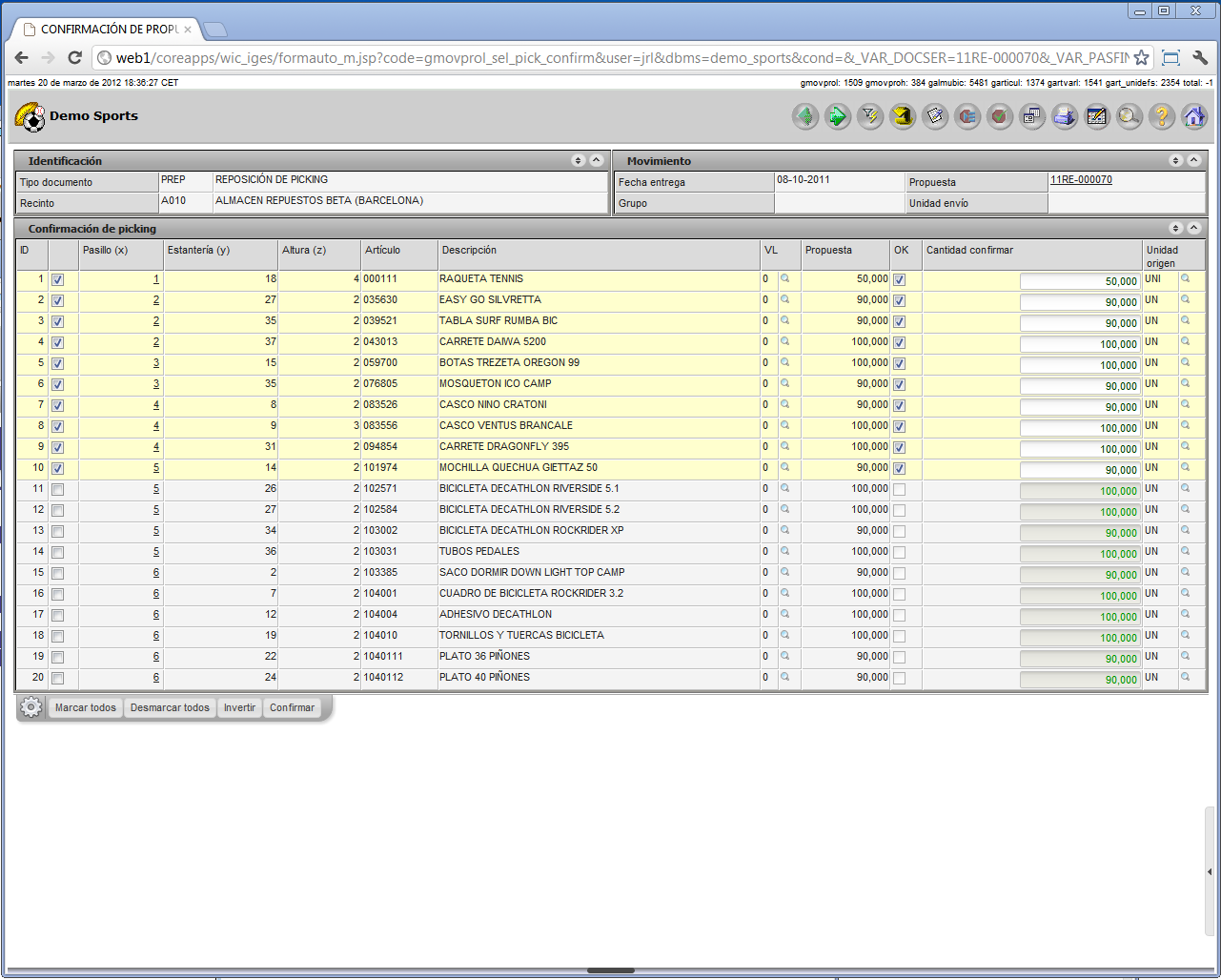

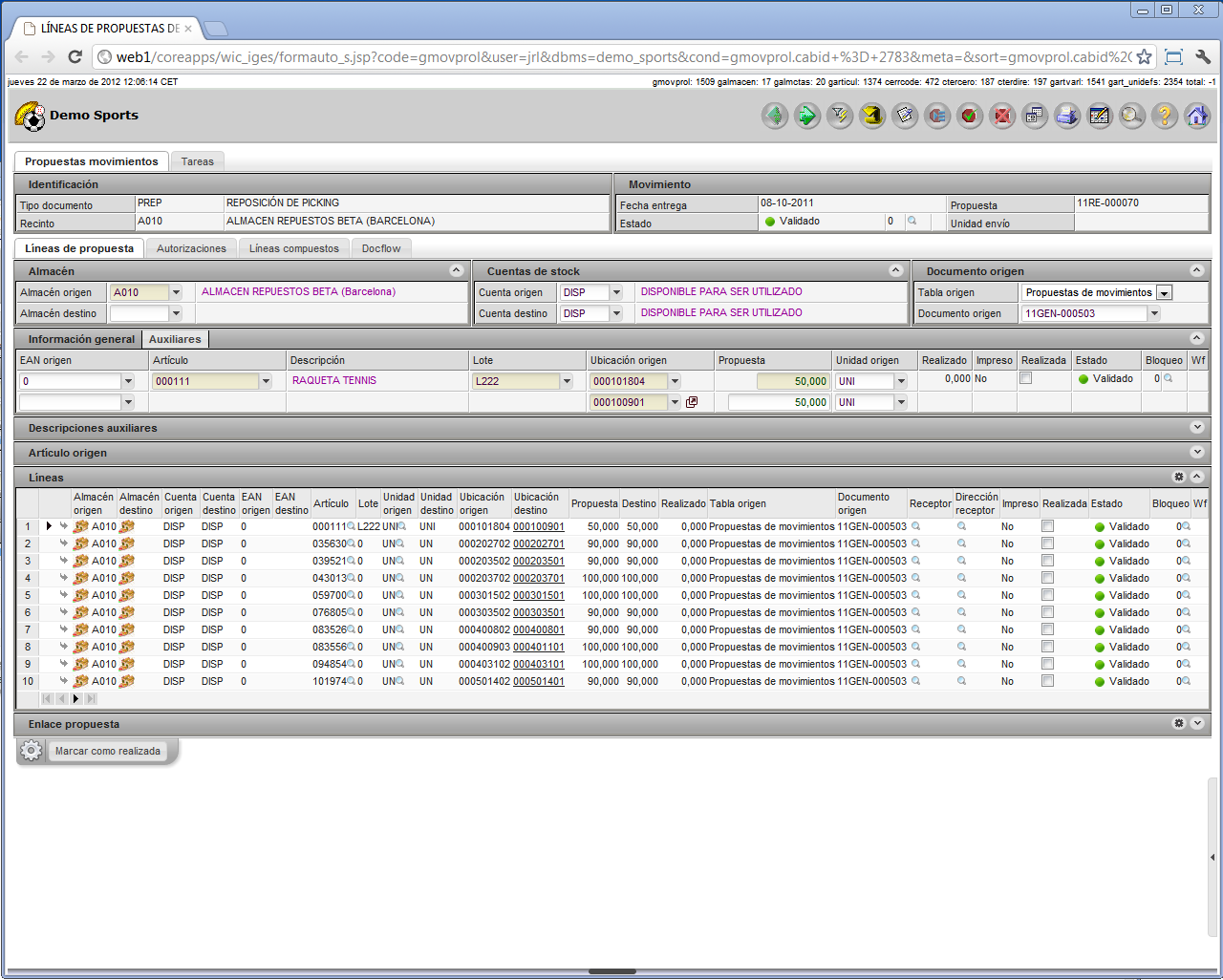

La reposición de picking facilita la función de reaprovisionamiento del stock de las ubicaciones de picking de cada artículo en el almacén. Asegura la disponibilidad en el momento en que los preparadores alcancen la ubicación, con lo que se minimizan posibles tiempos de espera para la disponibilidad de los productos, y facilita optimizar la distribución de los mismos en el almacén.

Existe la posibilidad de que se realice automáticamente a partir de los procesos de picking. Este sería el caso de las ubicaciones de picking de alta rotación. O bien mediante un proceso general al inicio o finalización de la jornada, para asegurar que todas las ubicaciones de picking tienen un nivel de stock superior al mínimo establecido.

Podrá configurar el conjunto apropiado de productos y servicios para cada cliente, ajustándose a cada una de sus necesidades, ofreciéndole catálogos personalizados y actualizados, y configurando el conjunto de productos que le son más adecuados.

Axional ERP WMS mantiene los datos del inventario en línea, tanto a nivel de producto terminado como de sus componentes. Considera diferentes estados de stock, lo que permite cuantificar en línea las unidades y el importe económico de las cantidades programadas a futuro, que todavía se encuentran en pedidos en curso de suministro, o en trámitación de importación; o stocks en tránsito entre distintos almacenes de la propia compañía. También facilita el control de articulos en el almacén propio, por ejemplo, pendientes de revisión de calidad, o a lo largo de una cadena de transformación.

Podrá planificar recuentos guiados o ciegos, de cierre o rotativos contemplando todas las variables de inventario, tales como artículos, familias, localización, rotación, categorías ABC, etc. Esta capacidad permite sistematizar generación automática de regularizaciones de stock, maximizando, de esta manera, la fiabilidad de su inventario permanente.

Recepciones

Mediante el análisis de los pedidos de compra, el sistema gestiona la previsión de entregas de materiales, validando las cantidades entregadas con las solicitadas a los proveedores. Asimismo, el sistema de control de la recepción de materiales, permite gestionar de forma eficiente las existencias, los planes de entrega de materiales, sistemas de picking y de preparación.

- Conciliación de los artículos y cantidades recibidas respecto a los pedidos de compra.

- Los sistemas de gestión de workflow, permiten definir controles sobre las entregas que excedan la cantidad solicitada en base a porcentajes de tolerancia.

- Los productos recibidos pueden ser paletizados o agrupados antes de ser introducidos en el almacén. Se puede controlar que no se introduzcan materiales en el almacén sin paletizar dependiendo del tipo de producto.

- El sistema de control de recepciones permite gestionar palets o contenedores multiproducto, así como gestionar diferentes unidades de stock del mismo producto.

- Alta automática de los lotes para control de inventario, de envíos a clientes, y posible aplicación de reglas de picking.

Picking, preparación y envío

En la generación de propuestas de picking se tienen en consideración los siguientes aspectos:

- Reglas de picking de los articulos, gestionando la despaletización automática y el intercambio de variables logísticas de stock dependiendo de las cantidades a servir y de las condiciones de suministro.

- Control de la doble unidad en el picking.

- Extracciones en dos fases (wave picking). De acuerdo con la secuencia: agrupación de pedidos, orden de extracción por cantidades totales de cada producto desde el mínimo número de ubicaciones y separación por pedidos creando los packinglist individualizados por cliente. Este mecanismo de picking permite la extracción de forma eficiente de grandes volúmenes de artículos.

- Listas online de picking en modo de simulación para determinar carencias potenciales, lo cual puede prevenir el envío de pedidos cuando hay escasez de componentes en las plantas de producción o muelles de carga.

- Permite gestionar el inventario en modo FIFO o LIFO, creando las órdenes de extracción en la misma secuencia en que los artículos fueron suministrados o en orden inverso, en función del modelo de gestión de inventario seguido por la compañía.

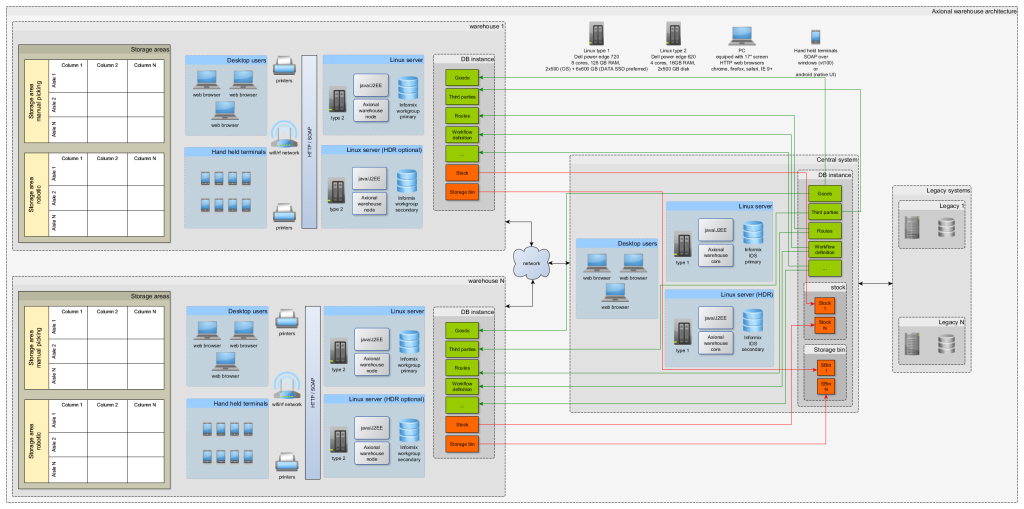

Diagrama ``Arquitectura axional warehouse``

Axional Mobile WMS

Axional Mobile WMS es un sistema móvil de gestión de almacenes que permite controlar, gestionar y automatizar en tiempo real los procesos involucrados en la manipulación de los artículos desde su entrada hasta su expedición, empleando la mejor tecnología de comunicaciones (RF, Wifi, 3/4G), para maximizar la eficiencia en la operativa de sus almacenes mediante una gestión proactiva, y así responder a sus requisitos de suministro y las necesidades de sus clientes del modo más rápido y eficaz.

Con sus capacidades de radiofrecuencia/movilidad, Axional Mobile WMS permite a sus operadores ser asistidos por el sistema, en tiempo real, en todas las tareas que realicen. La utilización de interleaving permite maximizar la productividad del operador, puesto que las tareas que éste ha de realizar son asistidas directamente por el sistema. En el momento en que los empleados completan una tarea, automáticamente se les asigna otra según las reglas de asignación establecidas.

Axional Mobile WMS permite gestionar el procesamiento de entradas recepción, almacenaje, clasificación, envío, reposición, transporte y flotas, facturación del almacenaje, e integración EDI.

Axional Mobile WMS dispone entre otras de las siguientes características:

- Permite configurar los menús y sistemas de acceso de los terminales, pantallas y procesos especificos para los terminales de inalámbricos, adaptados a los flujos de trabajo de cada almacén. Pueden evolucionar según sus necesidades cambiantes sin que se requieran conocimientos de programación.

- Flexibilización de reglas para evitar, en la medida de lo posible, la ruptura de palets en el área de reserva.

- Definición de tareas de reaprovisionamiento, picking consolidado, etiquetado, recuento, etc.

- Optimización de la asignación de tareas mediante análisis de la cola de órdenes propuestas, teniendo en cuenta su orden de prioridad, para asegurar la disponibilidad y minimizar vueltas adicionales en los circuitos de picking.

- Análisis de la prioridad de las tareas de reposición y de la localización de los operarios al asignar las tareas. Ponderación de ambas variables para asegurar que los operarios estén distribuidos de forma óptima, evitando que concurran más recursos de los permitidos en un mismo pasillo o zona.

- Sistema de recepción de órdenes de descarga, control de muelles y planificación de salidas por rutas.

- Lectura e interpretación de los códigos que incluyen información combinada GS1-128.

Beneficios destacados

- Información en tiempo real, con una amplia variedad de capacidades de gestión y administración, diseñadas para mejorar el flujo y los procedimientos de trabajo.

- Mejora de la exactitud en las recepciones, recuentos y extracciones de stock.

- Mecanismos para asegurar la disponibilidad de los materiales, al tiempo que se minimizan los niveles de inventario.

- Gestión de la fuerza de trabajo y planificación de los recursos operativos de un almacén de forma eficaz, potenciando el servicio al cliente y la productividad global del almacén. Ello constituye un soporte para los acuerdos cambiantes de distribución, las operaciones multipuesto y un aumento en el número de órdenes de entrada y expedición.

- Permite la definición de los recursos del sistema, tales como equipamiento, trabajadores, grupos de trabajadores y tiempos disponibles, estableciendo reglas de manejo flexibles. El resultado es la optimización de la productividad, los recursos y el servicio al cliente.

- La utilización de Radiofrecuencia para gestionar las tareas de ubicación, picking, reposición y retirada de artículos de un almacén, ayudan a minimizar los tiempos no productivos y permiten gestionar de forma proactiva las operaciones.

Potencia tu empresa hoy

Nuestro equipo está listo para ofrecerte los mejores servicios